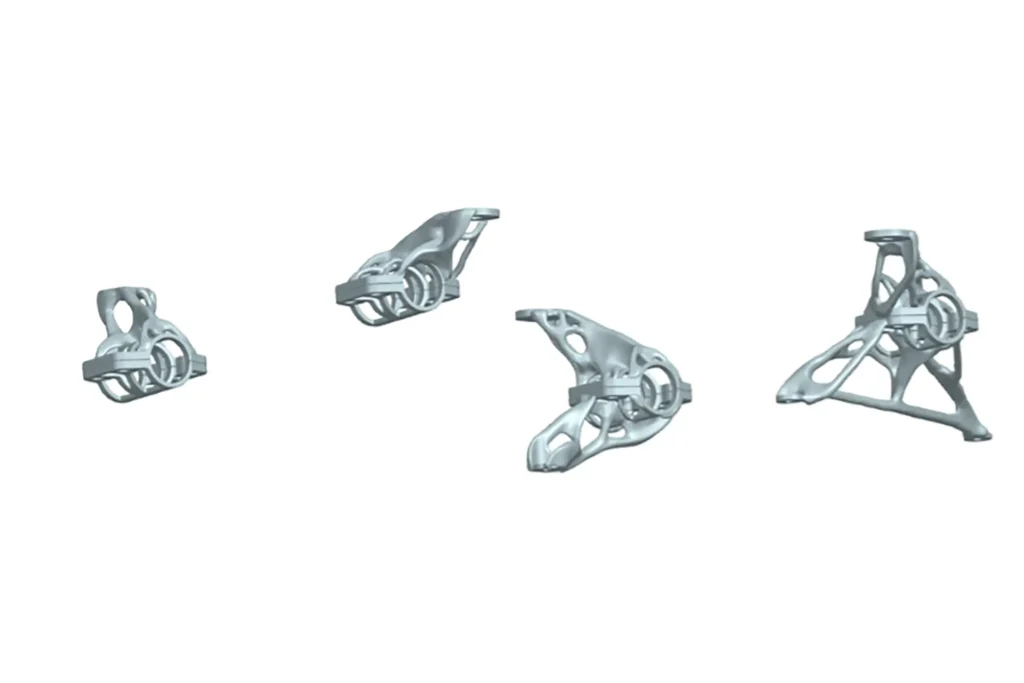

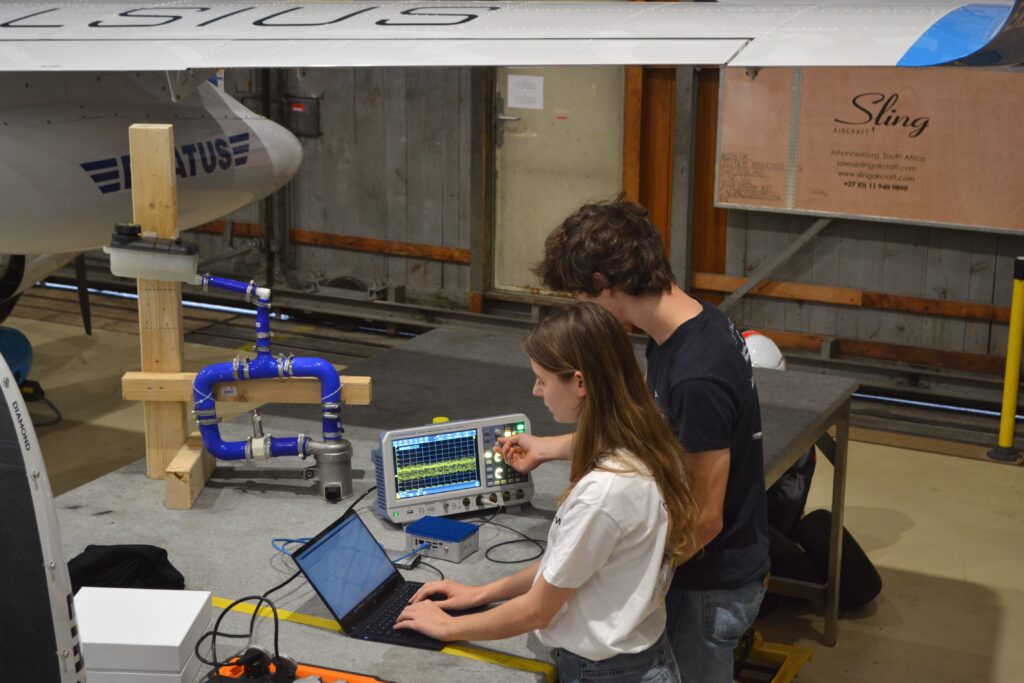

Nach einer intensiven digitalen Entwicklungsphase sind nun die ersten Bauteile aus unserem generativen Design in Fertigung. Die speziell entwickelten Halterungen für den Inverter und den LV DCDC-Spannungswandler markieren einen wichtigen Meilenstein auf dem Weg zur Realisierung unseres elektrischen Antriebssystems.

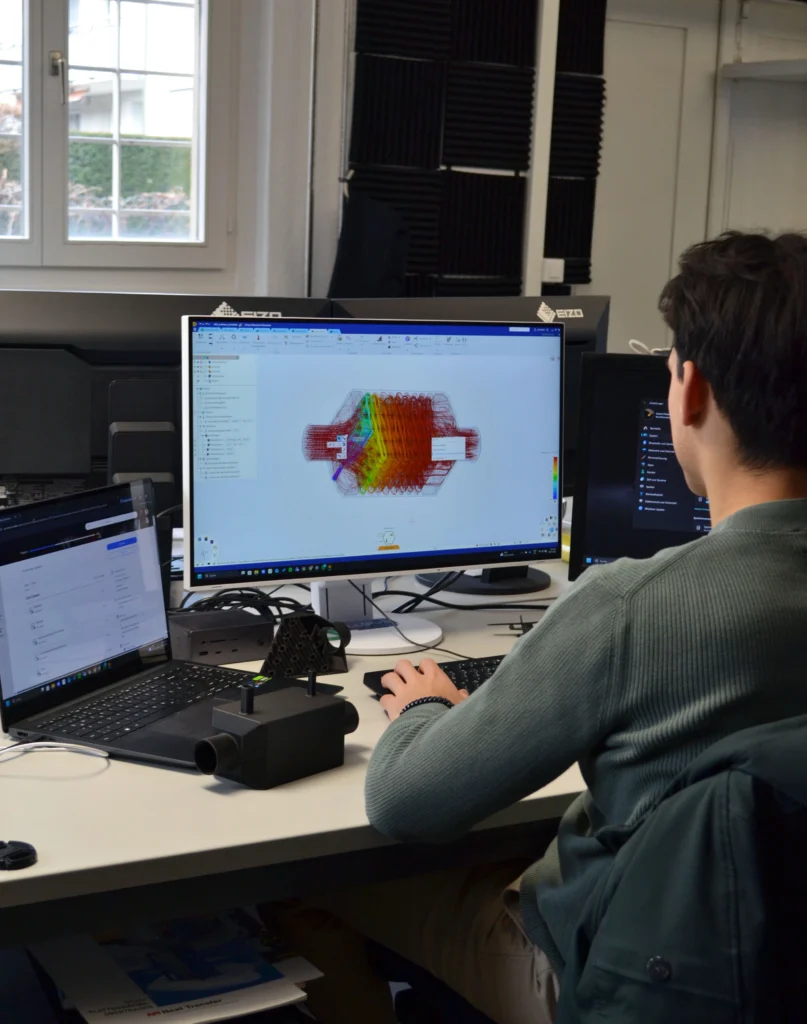

Das generative Design stellt einen Paradigmenwechsel in der Konstruktion dar. Statt klassisch zu entwerfen, definieren wir die funktionalen Anforderungen – wie Befestigungspunkte, Lastpfade und den Bauraum – und überlassen einem Algorithmus die Aufgabe, eine optimale Geometrie zu finden. Das Ergebnis sind organisch anmutende Strukturen, die exakt auf die Belastungen ausgelegt sind und gleichzeitig minimalen Materialeinsatz ermöglichen.Solche Designs lassen sich nur durch additive Fertigung – konkret mittels selektivem Lasersintern (SLS) – realisieren. Diese Methode erlaubt maximale konstruktive Freiheit und eröffnet neue Möglichkeiten für Leichtbau und Funktionsintegration. Gleichzeitig stellt sie uns vor Herausforderungen: Die Fertigung ist komplex, es gibt weniger Erfahrungswerte im automobilen Umfeld und die Materialeigenschaften sind anisotrop – also richtungsabhängig. Um diesen Unsicherheiten zu begegnen, arbeiten wir mit konservativen Annahmen und vertrauen auf die Expertise unserer Industriepartner.